في ورشة إنتاج أكياس الصمامات البلاستيكية المنسوجة، كان التقاط الأكياس يدويًا مملًا وغير فعال، حيث كان العمال يحدقون في الأكياس على خط التجميع يوميًا، محاولين اكتشاف أي ثقوب أو وصلات أو عيوب في انحراف الملصق السفلي بسبب لفات القماش سريعة الحركة. لكن التعب كان دائمًا ما يؤدي إلى إهمال عمليات التفتيش، وأصبحت تكاليف العمالة المرتفعة وعدم استقرار جودة المنتج عقبات أمام تطور الشركات. واليوم، برزت... جاتشن التفتيش البصري بالذكاء الاصطناعي نظام تُحدث تغييرات جذرية في هذه الصناعة التقليدية بدقة وكفاءة "عيون النسر والعينين الذهبيتين".

لطالما أصبحت نقاط ضعف نموذج الإنتاج التقليدي محل إجماع في هذا المجال. فكثيرًا ما تواجه لفات قماش المواد الخام مشاكل مثل الخدوش والثقوب وانحرافات خطوط السدى واللحمة. ولا يتطلب التقاط الأكياس يدويًا 4-5 عمال لكل خط إنتاج فحسب، بل يتأثر أيضًا بالانفعالات والإرهاق، ويظل معدل التفتيش غير المكتمل مرتفعًا، مما يؤدي إلى معدل إهدار مفرط للأكياس الجاهزة. والأصعب من ذلك هو أن الوضع الحالي المتمثل في صعوبة توظيف العمال وارتفاع تكاليف العمالة عامًا بعد عام يضع الشركات في مأزق "الرغبة في توسيع الإنتاج دون القدرة على دعم العمال".

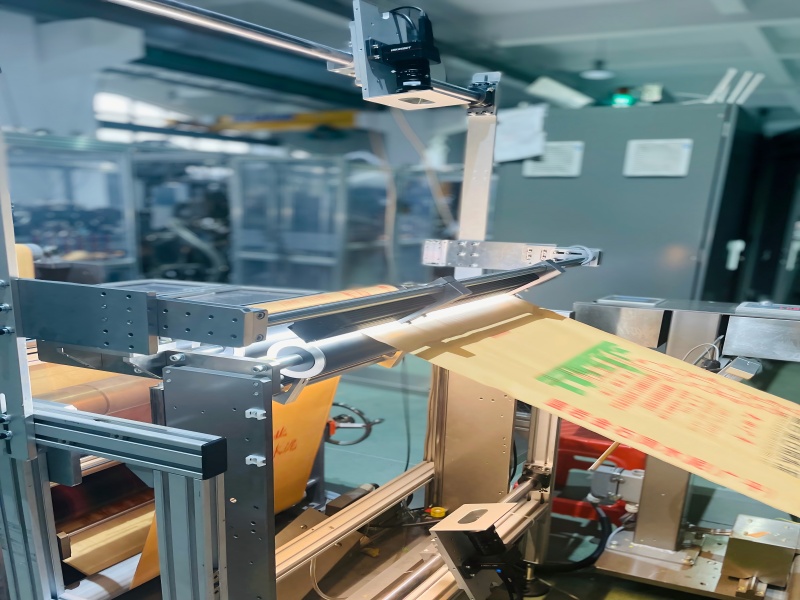

ولادة جاتشن نظام التفتيش البصري بالذكاء الاصطناعي هو الحل الأمثل لهذه المشاكل. وباعتباره الإنجاز التكنولوجي الأساسي لـ جاتشن جينار يحقق هذا النظام ذكاء العملية الكاملة من اكتشاف المواد الخام إلى التعرف على عيوب الكيس النهائي من خلال الجمع بين الكاميرات عالية الدقة وخوارزميات التعلم العميق.

فهم المعدات البصرية العادية،جاتشن الذكاء الاصطناعي البصري تقتيش نظام , يتمتع بقدرات "حكم ذكي" حقيقية. يمكنه رصد نوعين من العيوب الرئيسية بدقة:

عيوب المواد الخام: بما في ذلك الثقوب والمفاصل وانحرافات السدى واللحمة والخدوش غير الطبيعية وما إلى ذلك في لفة القماش، مما يمنع توليد النفايات من المصدر؛

عيوب عملية تصنيع الأكياس: مثل زوايا الأكياس الجاهزة، وعدم وجود ملصقات سفلية، وطيات الملصقات السفلية، وضعف التداخل، وما إلى ذلك، لضمان خلو منتجات المصنع من أي عيوب. تكمن ميزة هذا النظام في قدرته على التعلم التكيفي. عند تغيير إصدار الإنتاج، يمكن للجهاز تحديد معايير فحص الأكياس الجديدة تلقائيًا دون الحاجة إلى إعادة ضبط يدوية، مما لا يؤثر على وتيرة الإنتاج الطبيعية. معدل الرفض البالغ 0.05% يتجاوز بكثير حدود الفحص اليدوي، مما يضمن استقرار جودة المنتج عند مستوى جديد.

خفض التكاليف: يقلل خط إنتاج واحد من 1 إلى 2 من عمال اختيار الأكياس، ومع تقنية التصفيح أحادي الجانب وتقليل عرض التداخل، يمكن أن يصل توفير التكلفة السنوية إلى مئات الآلاف؛

تحسين الكفاءة: سرعة ثابتة تبلغ 120-130 كيسًا في الدقيقة، و7 × 24 ساعة من التشغيل المستمر، بحيث يمكن زيادة القدرة الإنتاجية بسهولة بنسبة 30٪؛

الحفاظ على الجودة: يساعد معدل الخردة الذي يقل عن 0.1% الشركة على بناء سمعة "عالية الجودة" في المنافسة الشرسة؛

ذكاء: تحقق وظيفة تغيير الرقم بمفتاح واحد التبديل السريع للمواصفات، كما أن نظام التحكم الكهربائي مع الترقيات المجانية في غضون 3 سنوات يجعل المعدات لا تصبح قديمة أبدًا.

قيمة جاتشن التفتيش البصري بالذكاء الاصطناعي نظام لا يقتصر الأمر على الحد من الهدر. يُسجِّل النظام جميع بيانات العيوب تلقائيًا، ويُصدر تقارير تصنيف العيوب ونسبها، ويُزوِّد المؤسسات بتوجيهات واضحة لتحسين الجودة. على سبيل المثال، عند زيادة نسبة عيوب "إزاحة الملصق السفلي"، يُمكن للمديرين تتبع انحراف معاملات عملية الختم الحراري بسرعة، مما يُتيح الانتقال من "فحص الجودة السلبي" إلى "التحسين النشط".

تتيح هذه الإمكانية للإدارة الرقمية لصانعي القرار في المؤسسات فهم اختناقات الإنتاج من خلال البيانات، وبناء نظام إنتاج خالٍ من العيوب تدريجيًا. وكما أفاد أحد عملائنا في فوجيان: "بعد تثبيت النظام، أصبح بإمكاننا شرح توزيع أنواع العيوب في كل وردية بوضوح لأول مرة، وأصبح لتحسين العمليات هدف واضح".

توفر شركة Gachn للعملاء حماية شاملة لدورة حياة المنتج: دورة تركيب سريعة تتراوح من يوم إلى ثلاثة أيام لا تؤخر الإنتاج، والتدريب في الموقع يضمن سرعة بدء العمل، كما أن الترقية المجانية لنظام التحكم الإلكتروني خلال ثلاث سنوات تُبقي التكنولوجيا محدثة. حاليًا، تم تكييف هذه المجموعة من المعدات مع جميع طرازات آلات تصنيع أكياس الصمامات البلاستيكية المنسوجة المستوردة والمحلية، وتعمل بثبات على خطوط إنتاج العملاء في آنهوي وجيانغشي وفوجيان وقوانغشي وغيرها. عندما يصبح الفحص البصري بالذكاء الاصطناعي معيارًا صناعيًا، فإن اختيار... جاتشن مجموعة يعني ذلك اختيار تكاليف أقل وكفاءة أعلى وجودة أكثر استقرارًا. في ظل التحول الذكي لصناعة الأكياس البلاستيكية المنسوجة ذات الصمامات، يُمكن للتخطيط المبكر اغتنام فرصة السوق مبكرًا - ففي ظل المنافسة التي تُحدد فيها الجودة والتكلفة النتيجة، قد يكون فرق معدل الفحص المفقود بنسبة 0.05% هو خط الحياة والموت بين الشركات.